當2009年廈門工商職業技術學校虛擬仿真實訓中心的教學聲仍在耳畔,景格科技研發團隊已開啟新的探索——自2003年起,七年深耕虛擬仿真與實訓場景,積累的幾十萬組實車數據、1200個零部件模型,讓他們明晰:職教數字化需從“工具供給”、“場景構建”向“資源生態”躍遷,讓教學素材成體系、標準可量化、產業需求融人才培養。

2010年,中國汽車產業站在“規模擴張”向“質量升級”拐點:私家車保有量破6000萬輛,新能源汽車試點啟動,汽車電子技術迭代加速。但職業教育深陷囧境:實訓項目滯后,企業急需的“CAN總線故障診斷”等技能無對應資源;院校課程體系不同步,學生技能認證難互通;教師備課需拼湊分散素材,效率低下。

在此背景下,景格以七年積淀為基,啟動“數字化教學資源庫”建設,同步開發“云立方”平臺,聯合行業、企業、職教、教育四方專家開展兩年協同研發,經五年迭代,于2014年斬獲交通行業特等獎與教育部教學成果二等獎。2010年的探索,是景格從“場景服務商”到“生態構建者”的關鍵一躍,為汽車職教數字化立起標準范式。

一、七年筑基:技術與認知的雙重積淀

2010年的探索絕非偶然,而是2003-2009年技術與認知的厚積薄發,景格已儲備三大核心支撐。

(一)數據資產:資源庫的核心內核

自2003年首個變速器3D模型起,景格累計沉淀覆蓋3大車系35款車的資產:

- 實車技術數據:幾十萬組實車參數(含發動機轉速、油壓等128項),213類故障“現象-原因-解決方案”圖譜(如大眾DSG變速箱17種故障排查路徑),為實訓提供產業真實依據;

- 三維模型資產:1200個高精度零部件3D模型(誤差≤0.1mm),主流車型實現“模塊化拆解”,按需加載細節,支撐資源可視化;

- 教學行為數據:2006-2009年全國150所院校1.5萬條教學記錄,明確“電控燃油噴射原理理解率65%”“ABS故障診斷正確率不足70%”等痛點,為資源設計定方向。

(二)技術架構:“云立方”的骨架基礎

七年迭代形成可復用架構:

- 云協同技術:2008年“云-邊-端”架構升級為“云立方”IaaS層,支持用戶并發接入,實車數據上傳延遲≤50ms,虛擬資源下載速度較2008年提升300%;

- 虛實聯動協議:2007年JG-LXR 2007協議優化為JG-Resource 2010,實現資源庫與實車臺架毫秒級聯動,虛擬設故、實車同步響應;

- 個性化引擎:2008年教師編輯器、學生成長檔案邏輯升級為PaaS層,支持教師自定義資源、學生個性化學習路徑。

(三)教育認知:資源生態的靈魂

七年扎根職教一線,景格形成教育需求導向認知:

- 把握“能力本位”:通過與十幾所中國頭部汽車職院合作,明確資源需聚焦“故障診斷”“規范操作”等崗位核心能力;

- 洞悉“產教脫節”:與大眾、寶馬合作發現,2009年企業普及的“電子節氣門技術”僅30%職校開設課程,需建立產業技術同步機制;

- 明晰“資源復用”:傳統資源更新慢、復用難,教師40%時間用于重做課件,故確立“一次開發、多校復用、動態更新”理念。

二、痛點錨定:職教數字化的三大核心問題

2010年初,景格聯合16所院校、7家車企、3家職教機構調研3個月,提煉出三大痛點:

(一)資源碎片化:效率低下的“信息孤島”

85%教師面臨資源困境:

- 內容分散:課件、仿真模塊、故障案例散于U盤、內網、第三方平臺,備一堂課需2-3小時整合;

- 格式不兼容:3D模型(.obj/.max)、視頻(.mp4/.avi)格式各異,老舊機房無法打開高版本文件;

- 質量參差:部分仿真模塊誤差超5%,故障案例停留在化油器時代,與產業脫節。

(二)標準不統一:人才培養的“無序困境”

- 課程標準不一:不同院校“汽車故障診斷”課程側重差異大,學生轉學需重構知識體系;

- 實訓評價主觀:“螺栓擰緊是否合格”憑手感打分,評分誤差率達15%,難反映真實技能;

- 認證銜接不暢:院校“汽車維修工中級證”僅相當于企業1年經驗,學生入職需重訓。

(三)產業脫節:供需錯配的“時光溝壑”

2010年汽車人才缺口120萬,核心因“教用分離”:

- 技術滯后:教學內容平均滯后產業3-5年,新能源試點啟動僅5%職校開“動力電池維護”課;

- 場景虛假:實訓多為“單一故障+穩定環境”,企業實際常遇“復合型故障+復雜環境”,學生上崗“會理論不會實操”;

- 工藝脫節:企業用“標準化流程”(如大眾VAS診斷規范),院校仍靠“經驗操作”,學生入職需學新工藝。

三、產品架構:“云立方”與資源庫的雙輪驅動

針對痛點,景格確立“平臺+資源”戰略,“云立方”為載體、資源庫為內核,形成生態體系。

(一)景格職教“云立方”平臺:三層架構設計

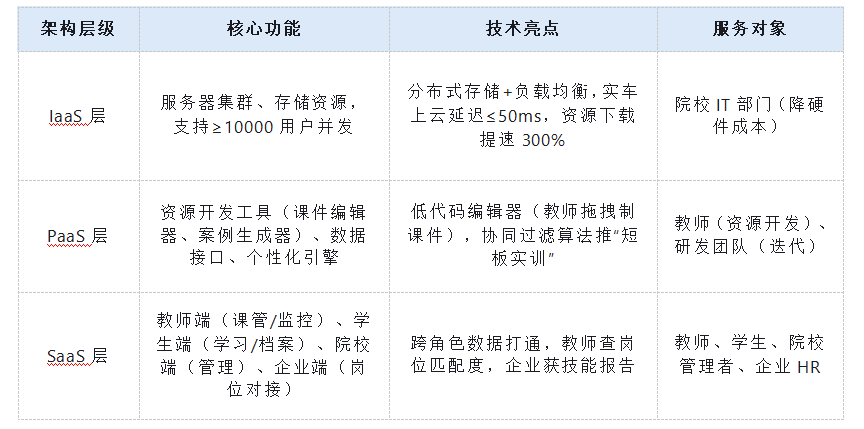

采用“分層解耦”(IaaS-PaaS-SaaS),兼顧當前需求與未來擴展:

(二)數字化教學資源庫:三大核心模塊

圍繞“人才培養全流程”,構建“課程-標準-實訓”體系:

1. 課程資源模塊:理實融合的素材庫

- 理論資源:100+門標準化課件(PPT/微課)、300+本數字化教材,前沿課程由企業專家錄制(如大眾工程師講“CAN總線”),5-8分鐘/節適配注意力周期;

- 虛擬資源:150+個高精度仿真模塊,“新能源電池維護”用多物理場耦合算法(誤差≤3%),模擬高危場景;

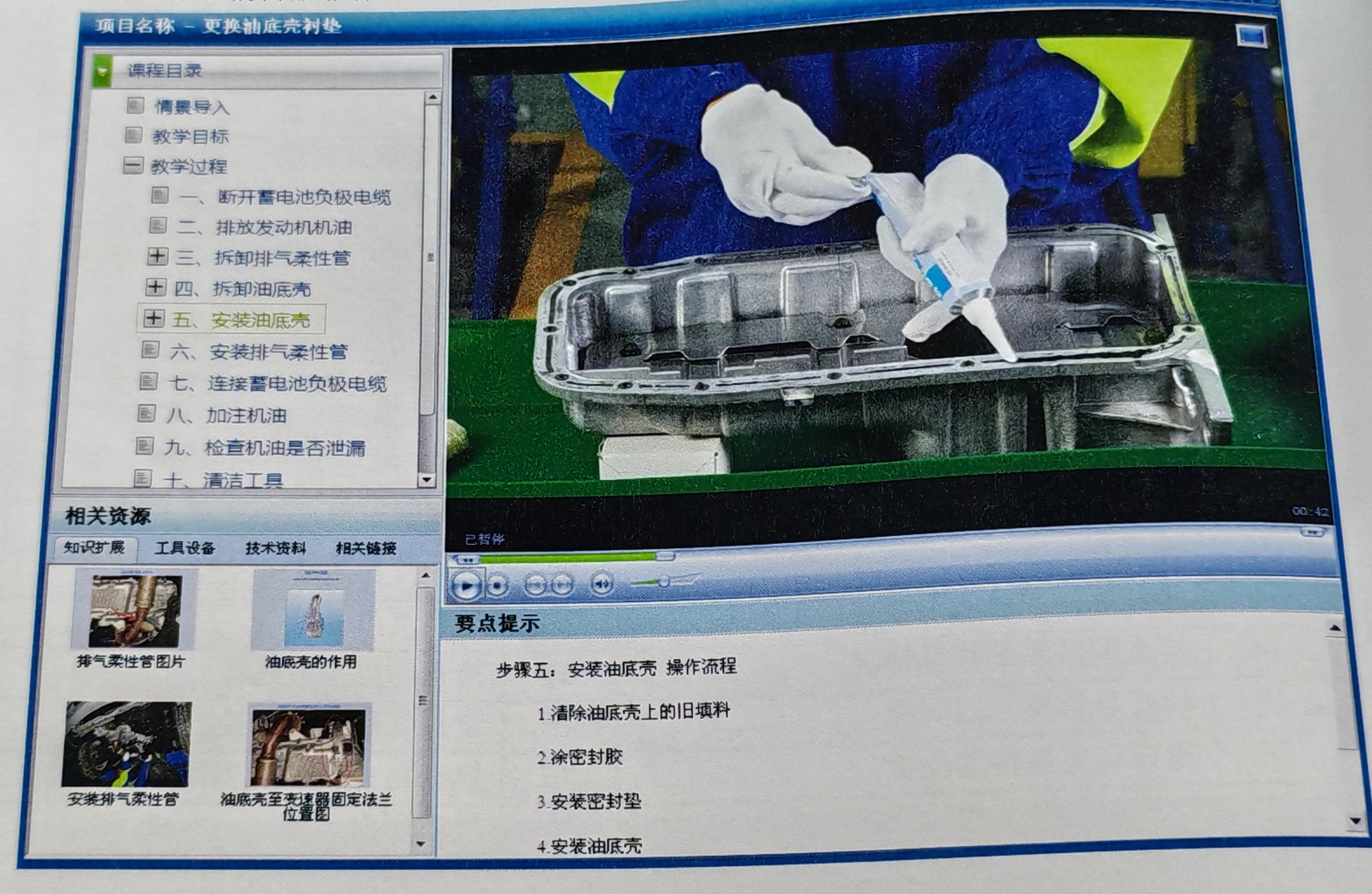

- 實車資源:80+個4K操作視頻(如卡羅拉氧傳感器更換12步),支持慢放、標注、跳轉,方便反復學習。

2. 教學標準模塊:產教銜接的規范體系

- 崗位能力標準:拆解10個核心崗位500+項能力,標注產業要求(如“螺栓力矩控制±2N·m”);

- 課程標準:轉化能力為課程目標,明確“理論:虛擬:實車=3:4:3”課時比,避免理實失衡;

- 評價標準:開發“技能評價算法”,如“變速箱拆裝”按“步驟(30分)+力矩(40分)+時長(30分)”自動評分,誤差≤3%,生成“短板報告”。

3. 實訓項目模塊:貼近產業的實戰載體

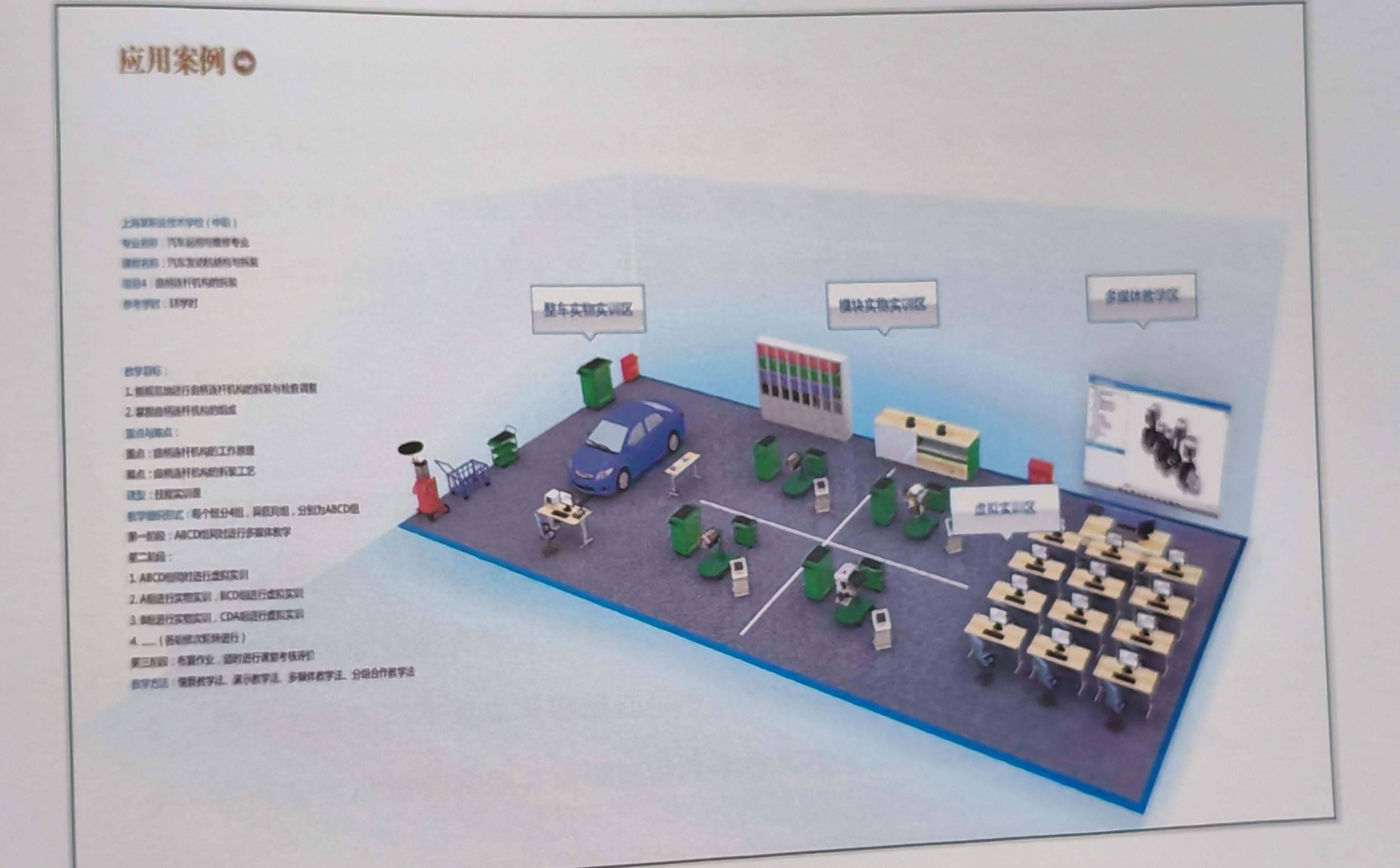

- 基礎項目:中職“機油更換”“胎壓檢測”,分“虛擬練習(正確率≥90%)-實車驗證”;

- 綜合項目:高職“綜合故障診斷”(如“怠速不穩+ABS故障”),團隊分工培養工程思維;

- 定制項目:與大眾、寶馬合作開發“企業工單式項目”(如寶馬B48發動機維護),達標獲企業認證,入職免訓。

四、協同研發:四方專家的兩年攻堅

2010年3月,景格組建“20研發+30專家”團隊(5行業、10企業、8職教、7教育),建立“月度迭代、季度驗證、年度優化”機制,兩年完成核心開發。

(一)專家分工:各司其職閉環

- 行業專家(如汽車工程學會維修行業研究員):把握技術趨勢,推動新增“混合動力仿真”模塊;

- 企業專家(如大眾技術總監):提供故障案例與工藝,將“VAS規范”轉化為實訓指南;

- 職教專家(如交通職院教授):融入項目化教學,拆解“故障診斷”為12個任務;

- 教育專家(如上海教科院研究員):設計過程性評價,開發“技能成長檔案”記錄全流程數據。

(二)研發機制:月度迭代提效

- 第1周:收集試點院校(10所)需求(如“課件需批注功能”“仿真加載慢”);

- 第2-3周:開發優化(如優化模型加載算法,時間從15秒縮至3秒),雙維度測試(技術+教學);

- 第4周:部署驗證,收集反饋(如“需多人協同批注”),閉環迭代。

(三)關鍵突破:破解技術瓶頸

- 資源標準化:制定JG-Metadata 2011元數據標準,統一資源編碼,復用率提至85%;

- 虛實聯動:優化協議實現≤30ms同步,虛擬設故、實車即時響應;

- 個性化推薦:基于1.5萬條數據訓練模型,推送短板資源,實訓達標率提25%。

五、技術深化:從資源整合到能力賦能

2010年研發聚焦工藝改進,讓產品從“工具”升級為“能力載體”。

(一)數據處理工藝:從存儲到應用

- 清洗:“規則引擎+人工審核”剔除異常數據,補充缺失參數,準確率≥99%;

- 標準化:建立“汽車數據字典”,統一參數單位與精度(如轉速rpm保留1位小數);

- 應用:開發分析模塊,教師查“薄弱知識點”,院校優化課程設置。

(二)交互設計工藝:從單一到沉浸

- 虛擬仿真:“觸覺反饋+聲效”,螺栓擰緊震動隨力矩變化,手感與實車誤差≤0.8mm;

- 課程資源:交互式微課(如點擊“CAN節點”看功能),學習效率提40%;

- 移動交互:支持移動端接入,學生課后復習,數據跨端同步。

(三)產業對接工藝:從滯后到同步

- 調研機制:每季度走訪車企,2010下半年更新“充電樁技術”資源;

- 駐場機制:企業專家月駐1周,參與項目設計(如寶馬工程師優化B48模塊);

- 對接機制:建50+企業崗位庫,資源同步企業需求(如新增“新能源診斷儀操作”)。

六、長期主義:五年迭代與雙獎加冕

2010-2014年,景格收集150所院校5000+條反饋,12次重大更新,終獲認可。

(一)五年迭代:持續優化

- 2011年:新增“新能源資源專區”,對接國家戰略;

- 2012年:優化協同教學,支持多校聯合開發課程;

- 2013年:打通國家職業認證標準;

- 2014年:升級大數據分析,預測學生崗位適配度。

(二)雙獎認可:行業標桿

- 交通行業特等獎:評審稱其“首實現資源‘標準化、體系化、產業化’,技術國內領先”;

- 教育部教學成果二等獎:因“提效60%、實訓達標率升35%”,成全國參考案例。

(三)應用價值:多方賦能

- 教育:教師備課時間縮至1.5小時/課時,學生達標率95%,就業率93%(高行業20%);

- 產業:企業技師培訓周期縮至1個月,成本降50%,畢業生上手時間縮至1個月;

- 社會:偏遠院校(如云南貴州職院)獲優質資源,“汽車電子”理解率從55%升88%。

七、結語:生態構建與初心延續

2010年,景格以七年積淀啟幕資源庫與“云立方”建設,實現從“場景”到“生態”的躍遷,為職教數字化立標。

回望2003-2010:2003年破耗材困局,2004年攻整車仿真,2005年建三大車系,2006年教學練考管,2007年融理虛實,2008年搭云平臺,2009年造實訓中心,2010年筑資源生態。每步皆扎根需求,承載“技術向善”。

2010年的意義,在于證明職教數字化需“以教育為核、產業為向、長期為基”。這顆“生態種子”,日后長成覆蓋3500所院校、服務東盟的參天大樹,持續以技術縮小教育差距,照亮職教與產業協同之路。